Scritto da: Simone Aldrovandi

La Metodologia 5S è una modalità operativa ideale per aziende manifatturiere, logistiche e industriali, derivata dalla filosofia gestionale Lean Manufacturing. È focalizzata sulla massimizzazione del valore per il cliente e sull’eliminazione degli sprechi e delle inefficienze operative. La metodologia 5S, attraverso cinque passaggi chiave, aiuta le aziende a incrementare significativamente le proprie performance organizzative e produttive. In questo articolo esamineremo nel dettaglio la Metodologia 5S, illustrandone i principi fondamentali e come

implementarla efficacemente nella tua azienda per ottenere benefici tangibili e duraturi grazie al supporto di BPR Group.

Cos'è la Lean Manufacturing e perché è importante

La Lean Manufacturing nasce in Giappone negli anni ’50 grazie agli ingegneri della Toyota, determinati a ridurre i costi e incrementare la qualità dei prodotti. Alla base di questo approccio innovativo c’è la convinzione che ogni attività aziendale debba generare valore reale per il cliente finale, eliminando ogni forma di spreco.

Tuttavia, la Lean Manufacturing non è solo una serie di tecniche operative, ma rappresenta un profondo cambio culturale nella gestione aziendale. Coinvolge tutti i dipendenti in un processo costante di miglioramento, con l’obiettivo finale di creare ambienti di lavoro agili, orientati all’eccellenza operativa e capaci di rispondere rapidamente alle richieste del mercato globale.

I 5 principi fondamentali della Lean Manufacturing

Per realizzare questo cambiamento culturale e operativo, la Lean Manufacturing si basa su cinque principi chiave che indirizzano le aziende verso una gestione snella e funzionale:

- Valore: identificare chiaramente ciò che è realmente importante per il cliente, eliminando attività superflue.

- Flusso del valore: analizzare e perfezionare continuamente il flusso di materiali e informazioni, eliminando ostacoli e inefficienze.

- Flusso continuo: garantire che il lavoro proceda in modo lineare e costante, riducendo interruzioni e tempi morti.

- Sistema Pull: produrre esclusivamente sulla base della domanda reale del cliente, evitando sovrapproduzione e stoccaggi eccessivi.

- Miglioramento continuo (Kaizen): stimolare miglioramenti piccoli e costanti che, cumulativamente, generano risultati significativi.

Questi principi sono fondamentali per costruire un sistema produttivo flessibile, efficace e capace di adattarsi rapidamente ai cambiamenti del mercato.

Come applicare concretamente la metodologia 5S

Per implementare efficacemente il metodo 5S in azienda e tradurre concretamente i principi della Lean Manufacturing in risultati operativi, la metodologia 5S propone cinque passaggi specifici, ciascuno rappresentato dalla lettera “S” che deriva da una parola giapponese che ne descrive l’azione principale:

- Seiri (Separare): il primo passo consiste nell’identificare e rimuovere tutto ciò che è superfluo nell’ambiente di lavoro. Un esempio pratico è il “blitz 5S”, un intervento in cui materiali e attrezzature vengono catalogati secondo frequenza di utilizzo, rimuovendo ciò che risulta inutile o individuando la collocazione più adatta.

- Seiton (Riordinare): successivamente, ogni oggetto necessario viene sistemato in modo logico e facilmente accessibile. Ad esempio, si introducono scaffali dedicati, contenitori su misura, carrelli personalizzati e rastrelliere per strumenti comuni, riducendo i tempi di ricerca e migliorando l’efficienza operativa.

- Seiso (Pulire): la pulizia diventa parte integrante del processo. Si definiscono regole chiare e piani periodici strutturati per la manutenzione e la pulizia degli spazi, assegnando ruoli precisi e utilizzando attrezzature specifiche.

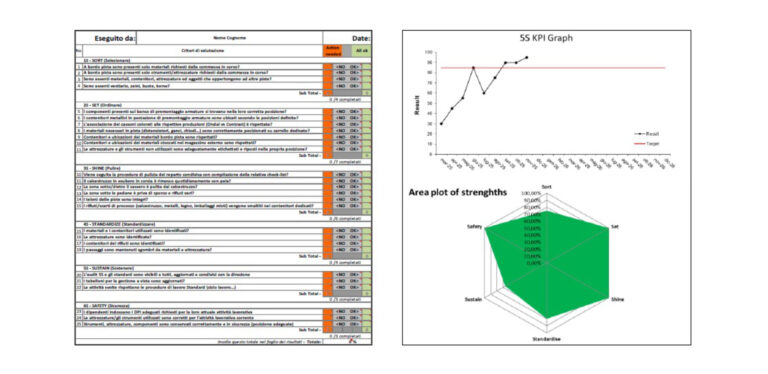

- Seiketsu (Standardizzare): per assicurare che ordine e pulizia siano mantenuti nel tempo, vengono creati standard operativi chiari e semplici da seguire. Dashboard visive, checklist regolari e procedure standardizzate diventano strumenti essenziali per mantenere i risultati raggiunti.

- Shitsuke (Mantenere): infine, si consolida una cultura aziendale disciplinata attraverso audit periodici (ad esempio audit mensili). Questo monitoraggio continuo aiuta a verificare il rispetto degli standard, individuare criticità e correggere eventuali deviazioni.

Casi di applicazione reali con il supporto di BPR Group

Truzzi, azienda leader nei prefabbricati in calcestruzzo, con il supporto di BPR Group, ha implementato la metodologia 5S nel reparto di produzione coperture.

L’intervento è stato mirato all’implementazione della metodologia 5S per migliorare l’organizzazione e l’efficienza nel reparto di produzione. L’obiettivo principale era riorganizzare gli spazi, standardizzare le procedure operative e mantenere i risultati nel tempo per incrementare efficienza e sicurezza. Il nostro team di esperti ha guidato l’azienda cliente attraverso le fasi di analisi, progettazione, implementazione e mantenimento.

Le prime due “S”, Selezionare e Organizzare, hanno portato alla catalogazione e al riposizionamento logico dei materiali. Successivamente, la fase “Pulire” ha introdotto un piano di pulizie periodiche e le ultime due “S”, Standardizzare e Mantenere, hanno incluso la creazione di una dashboard visiva e l’introduzione di audit mensili per monitorare e garantire il rispetto degli standard raggiunti.

Il progetto ha portato a un ambiente più ordinato ed ergonomico, migliorando sensibilmente sicurezza, produttività e benessere operativo dei dipendenti.

2. L’applicazione delle 5S a supporto dell’ottimizzazione dei flussi produttivi: il caso Ustec

Nel progetto di ottimizzazione dell’intero processo logistico-produttivo realizzato per Ustec, azienda specializzata nella realizzazione e commercializzazione di sottocarri cigolati, la metodologia 5S è stata uno strumento fondamentale a supporto dell’ottimizzazione dei flussi produttivi.

Ustec si è rivolta a BPR Group con l’obiettivo di efficientare i propri processi interni, per sostenere al meglio la crescita aziendale che si prospetta. In questo contesto, l’applicazione delle 5S ha creato le basi favorire condizioni ideali per un flusso di lavoro più snello, veloce e sicuro, migliorando l’efficienza operativa e riducendo i costi.

I benefici concreti della metodologia 5S Lean Manufacturing

Questi casi dimostrano come l’adozione della metodologia 5S possa portare risultati concreti e misurabili, migliorando sensibilmente la competitività aziendale. Tra i principali vantaggi troviamo:

- Riduzione dei costi: l’uso razionale delle risorse consente di abbattere sprechi e costi operativi, aumentando così la redditività.

- Migliore qualità del lavoro: ambienti puliti e organizzati aumentano il benessere e la motivazione del personale, migliorando le prestazioni.

- Incremento della produttività: ottimizzare processi e spazi permette di rispondere rapidamente alle richieste dei clienti, aumentando la capacità produttiva.

- Maggiore sicurezza: la riduzione del disordine riduce il rischio di incidenti, migliorando le condizioni generali di lavoro.

- Gestione facilitata: la standardizzazione semplifica monitoraggio e controllo, facilitando la pianificazione operativa quotidiana.

In BPR Group supportiamo la tua azienda nell’efficientamento dei processi in ottica Lean

Affidarsi a un’azienda specializzata come BPR Group, esperta in automazione industriale e consulenza orientata alla Lean Manufacturing, permette di implementare con successo la metodologia 5S nella tua realtà aziendale.

BPR Group propone, inoltre, il corso di formazione L’organizzazione del posto di lavoro in ottica 5S e gestione Visual, ideato per divulgare come eliminare sprechi, ottimizzare gli spazi e migliorare ordine e sicurezza sul luogo di lavoro, aumentando efficienza e produttività.

Vuoi scoprire come rendere la tua azienda più snella, efficiente e flessibile grazie alla metodologia 5S?

Contattaci ora. Il nostro team di esperti è pronto a guidarti verso risultati concreti e duraturi.