Tra i casi discussi durante il Premio Lean 2017, nella categoria “Kaizen Event”, è stata premiata l’esperienza di Ofmecc Srl, azienda al servizio dell’industria metalmeccanica per lo studio, la progettazione e la fornitura di componenti, gruppi e macchine per il settore elettrodomestico, industriale ed agricolo.

Il caso presentato metteva in luce le azioni intraprese da Ofmecc per riorganizzare l’alimentazione di materiali nell’area e riorganizzare la postazione di lavoro dell’operatore in ottica di miglioramento continuo.

Il contesto di partenza

Per far fronte al cambiamento del settore elettrodomestico, divenuto sempre più esigente, e al fine di mantenere un buon livello di competitività sul mercato, Ofmecc ha ritenuto necessaria un’evoluzione dei metodi di lavoro e organizzativi utilizzati in azienda.

Grazie alla consulenza di BPR Group, Ofmecc puntava al miglioramento continuo e all’eccellenza per garantire ai Clienti alti livelli di affidabilità e massima competitività.

Il progetto formativo-operativo

Per raggiungere gli obiettivi prefissati, BPR Group ha guidato Ofmecc in un percorso formativo-operativo su “Lean Organization e 5S”.

Tramite la creazione di un team interfunzionale – produzione, logistica, qualità (totale circa 8 persone) – abbiamo lavorato per raggiungere i seguenti obiettivi:

- Creare la cultura orientata al miglioramento continuo – Kaizen e basata sui principi del pensiero Lean.

- Applicare in una area campione i metodi di analisi e di ottimizzazione Lean, in particolare agire sull’organizzazione del posto di lavoro.

Il team di lavoro ha effettuato: sopralluoghi, analisi dei flussi e layout, e rilievi filmati per mappare la situazione AS-IS.

Piano di Miglioramento

Conclusa la prima fase di analisi, l’attività è proseguita con la stesura di un vero e proprio “Piano di miglioramento” costituito da numerose azioni elaborate dal team.

La tabella sotto riportata è lo strumento usato per raccogliere le idee e focalizzare l’attenzione sulle azioni ritenute necessarie per raggiungere gli obiettivi di:

- Linearizzazione flussi

- Standardizzazione

- Efficienza

- Affidabilità processo

- Ergonomia

Ad esempio, alcune delle informazioni riportate sono:

- Numero identificativo dell’azione

- Data elaborazione della criticità

- Criticità individuata

- Idea di miglioramento

- Fattore di successo migliorato: costo, tempo consegna, qualità, sicurezza, flessibilità, ecc.

- Costo stimato dell’azione

- Responsabile dell’attività

- Data della realizzazione

- Stato di avanzamento (rosso, giallo, verde)

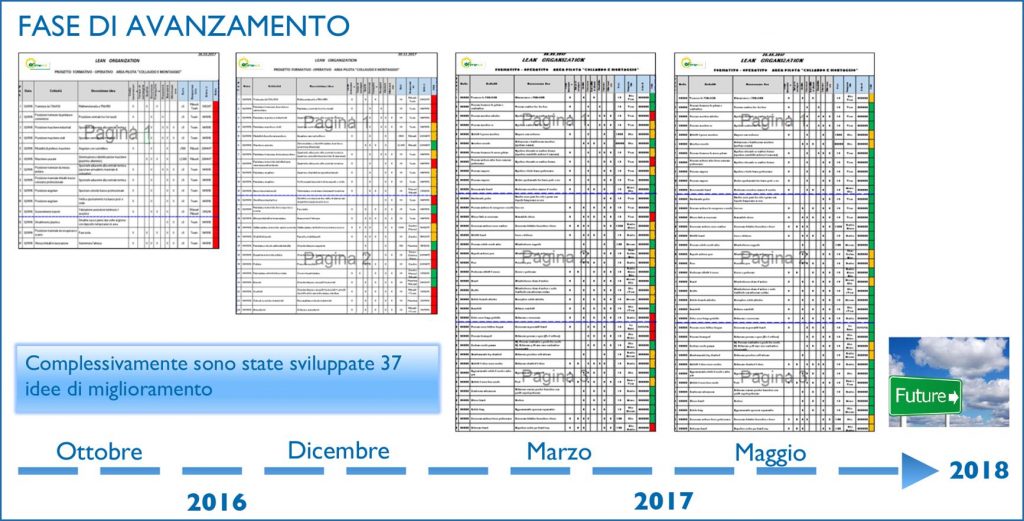

L’attività di monitoraggio e di proposta di nuove soluzione è continua; tant’è che da ottobre 2016 a Maggio 2017 sono state sviluppate ben 37 idee di miglioramento – come riportato nello schema a seguire.

Soluzioni realizzate

Ecco alcune delle soluzioni adottate in Ofmecc.

Risultati ottenuti

L’implementazione delle soluzioni menzionate ha fatto sì che Ofmecc ottenesse i seguenti risultati:

- Miglioramento del benessere sul posto di lavoro limitando i movimenti superflui e affaticanti degli operatori.

- Minori spostamenti per l’asservimento del materiale.

- Maggiore immediatezza per trovare i tools (ogni cosa al suo posto).

- Maggiore motivazione psicologica che ha spinto ognuno ad esprimere le proprie idee tese al miglioramento.

- Miglioramento della documentazione tecnica di controllo al fine di avere riscontri oggettivi.

- Ottimizzazione delle tempistiche di collaudo / assemblaggio / imballo su tipologie specifiche di prodotto.

- Gestione a punto di riordino dei materiali di consumo.

QUI puoi sfogliare la presentazione fatta durante il Premio Lean Applications 2017.